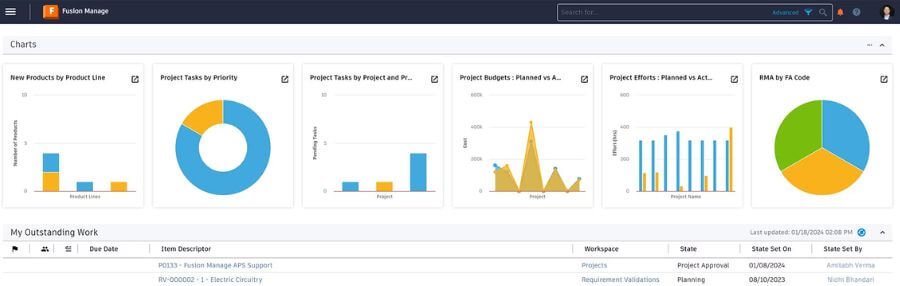

Nel mondo della progettazione e dello sviluppo prodotto, molti team si affidano a un PDM (Product Data Management) per gestire i file di progetto e garantire il controllo delle versioni. È una scelta comune e logica: il PDM è un sistema efficace per mantenere l’ordine nei dati di progettazione e facilitare la collaborazione.

Ma cosa succede quando le esigenze aziendali crescono? Quando il volume di dati aumenta, i processi diventano più complessi e la gestione delle modifiche non si limita più ai soli file CAD? È in questi momenti che un PDM può iniziare a mostrare i suoi limiti e un PLM (Product Lifecycle Management) diventa una necessità.

PDM e PLM: Qual è la Differenza?

Un PDM è essenzialmente un sistema per archiviare, organizzare e controllare i dati tecnici, principalmente relativi al CAD. È perfetto per tenere traccia delle revisioni, gestire i permessi e collaborare sui progetti di design.

Un PLM, invece, va oltre il semplice archivio di dati:

- Gestisce l'intero ciclo di vita del prodotto, dalla fase di ideazione fino alla dismissione.

- Include processi come la gestione della qualità, l’introduzione di nuovi prodotti (NPI), la gestione delle distinte base (BOM) e delle modifiche.

- Coinvolge tutti i reparti aziendali, dal design alla produzione, fino al marketing e alle vendite.

Se il PDM è il cassetto degli attrezzi digitale, il PLM è il cervello operativo.

I Limiti del PDM: Sei Sicuro che Ti Basti?

1. Gestione Limitata dei Processi

Il PDM può gestire i dati, ma fatica a supportare processi aziendali complessi. Ad esempio, come tracci la qualità? Come automatizzi l’approvazione delle modifiche? Con un PDM, spesso, queste attività vengono gestite manualmente, con il rischio di errori e inefficienze.

2. Collaborazione Interfunzionale

Il PDM è tipicamente confinato all’ufficio tecnico. Ma cosa succede quando marketing, vendite, fornitori o produzione hanno bisogno di accedere ai dati o collaborare? Un PLM offre una piattaforma centralizzata per tutta l’azienda, garantendo coerenza e accesso controllato alle informazioni.

3. Tracciabilità delle Modifiche

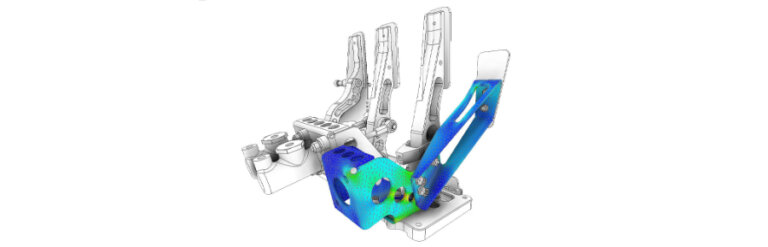

In un contesto in cui i prodotti diventano sempre più complessi, avere una traccia completa di chi ha fatto cosa, quando e perché è essenziale. Un PLM non solo tiene traccia delle modifiche ai file CAD, ma collega le modifiche alle approvazioni, ai processi di produzione e alle distinte base.

4. Silos Informativi

Un PDM funziona bene per i dati tecnici, ma come gestisci altre informazioni chiave come i requisiti di prodotto, i test di qualità o i feedback dei clienti? Il PLM rompe i silos, integrando dati e processi in un’unica piattaforma.

Segnali che è Tempo di Passare a un PLM

- Stai affrontando difficoltà nel gestire processi interfunzionali, come il lancio di nuovi prodotti.

- Il tuo team perde tempo a cercare informazioni in diverse piattaforme o file sparsi.

- Gli errori di produzione aumentano a causa di una mancata sincronizzazione tra progettazione e fabbricazione.

- Stai collaborando con un numero crescente di fornitori e hai bisogno di strumenti migliori per condividere informazioni.

- Le richieste di mercato richiedono iterazioni rapide e precise dei tuoi prodotti.